I dischi in carbonio, quelli da gara, sono prodotti in maniera affascinante e romantica, con tempi che non hanno niente a che vedere con il mondo frenetico delle competizioni: a seguire il processo di lavorazione sembra di stare in un vecchio frantoio, al netto del fatto che in questo caso viene impiegata della tecnologia avanzatissima. I dischi della MotoGP vengono infatti costuiti a partire da panni in tessuto tondi delle dimensioni di un 33 giri o, se preferite, di un rullo cinematografico. Il tessuto, che a occhio sembra lana cotta, è fibra di carbonio. I panni vengono cuciti a macchina utilizzando un filo anch’esso in carbonio e pressati l'uno con l'altro in diversi strati, forse addirittura una dozzina. Le macchine lavorano con precisione. Finita la cucitura, i dischi ancora morbid, finiscono in forni adibiti alla cottura. Per nove mesi, niente di meno. Nove mesi senza cali di temperatura, con controlli periodici durante il processo. È, di fatto, una gestazione. Brembo fa questo lavoro in esclusiva per MotoGP e Formula 1. È l’unica azienda al mondo a farlo ed è italiana, bergamasca anzi. E festeggia quest’anno 50 anni nelle competizioni.

Abbiamo sfruttato l'occasione per entrare con una telecamera, non sempre accesa, e produrre un reportage esclusivo dentro gli uffici, le fabbriche di Brembo e tutto quello che c’è in mezzo, dall’esposizione The Art of Braking al processo di revisione di una pinza MotoGP.

Once upon a time in Bergamo

Prima che arrivasse Brembo, a produrre i freni erano soprattutto gli inglesi. Pare però che un camion proveniente dalla Gran Bretagna con una fornitura per Alfa Romeo che all’epoca, metà degli anni Sessanta, produceva automobili ad Arese, si rovesciò nella bergamasca rovinando il carico. A pochi chilometri dall'incidente c'era, aperta da un paio d'anni, una piccola azienda di tornitura, a cui Alfa Romeo chiese se fosse possibile dare una sistemata alla merce. L’azienda in questione vide l’opportunità di costruirli, quei dischi. Le persone hanno fatto il resto. Con una cultura del lavoro manuale che si tramanda da generazioni e un’ossessione a puntare in alto, fino all’apice dello sviluppo nelle competizioni: MotoGP e Formula 1 . Che, per l’appunto, Brembo ha cominciato a fornire nel 1975.

Oggi passando per la A4 verso Bergamo ci si imbatte nel Kilometro Rosso, l’Area 51 del motorsport. Un muro alto dieci metri, rosso come il colore delle corse in Italia. A un certo punto c’è un’ enorme apertura dietro alla quale si intravedono degli alberi. Pare una città del futuro, misteriosa e bellissima. Non ci sarebbe da stupirsi se all’interno camminassero ingegneri illuminati in tunica e piedi scalzi. In un certo senso è così. Daniele Bettini, Responsabile comunicazione motorsport di Brembo, ci dà appuntamento al Gate 12, per arrivarci abbiamo dato il numero di targa un paio di giorni prima e così in guardiola la porta si apre in automatico.

Le strisce per il parcheggio sono rosse. Le persone parcheggiano belle automobili, per lo più compatte moderne. Viaggiano a passo sicuro verso l’interno: trasmettono un senso di benessere, di responsabilità e tensione. I dipendenti di un’azienda dicono molto del luogo in qui lavorano, loro sembrano volerci dire che chi gira con un badge Brembo ha le sue soddisfazioni e una certa pressione. Daniele ci porta in giro tra gli uffici: grandi open space, un’enorme raccolta di giornali a fare da rassegna stampa, ampie vetrate che affacciano sull’autostrada. Macchinette fornitissime per la pausa. Esaurito il nostro giro tra i reparti di marketing e comunicazione ci spostiamo dall’altro lato del Kilometro Rosso, all’ingresso istituzionale, giriamo il lancio del video. Daniele è appassionatissimo, quasi devoto al marchio. In tutto l’ambiente automotive ce ne saranno forse un paio come lui. Ci porta nella struttura che racchiude l’esposizione The Art of Braking, che ci accoglie con una riflessione micidiale: se la ruota è stata l’invenzione che ha cambiato per sempre il mondo, la possibilità di fermare quella ruota dev’essere quasi altrettanto importante.

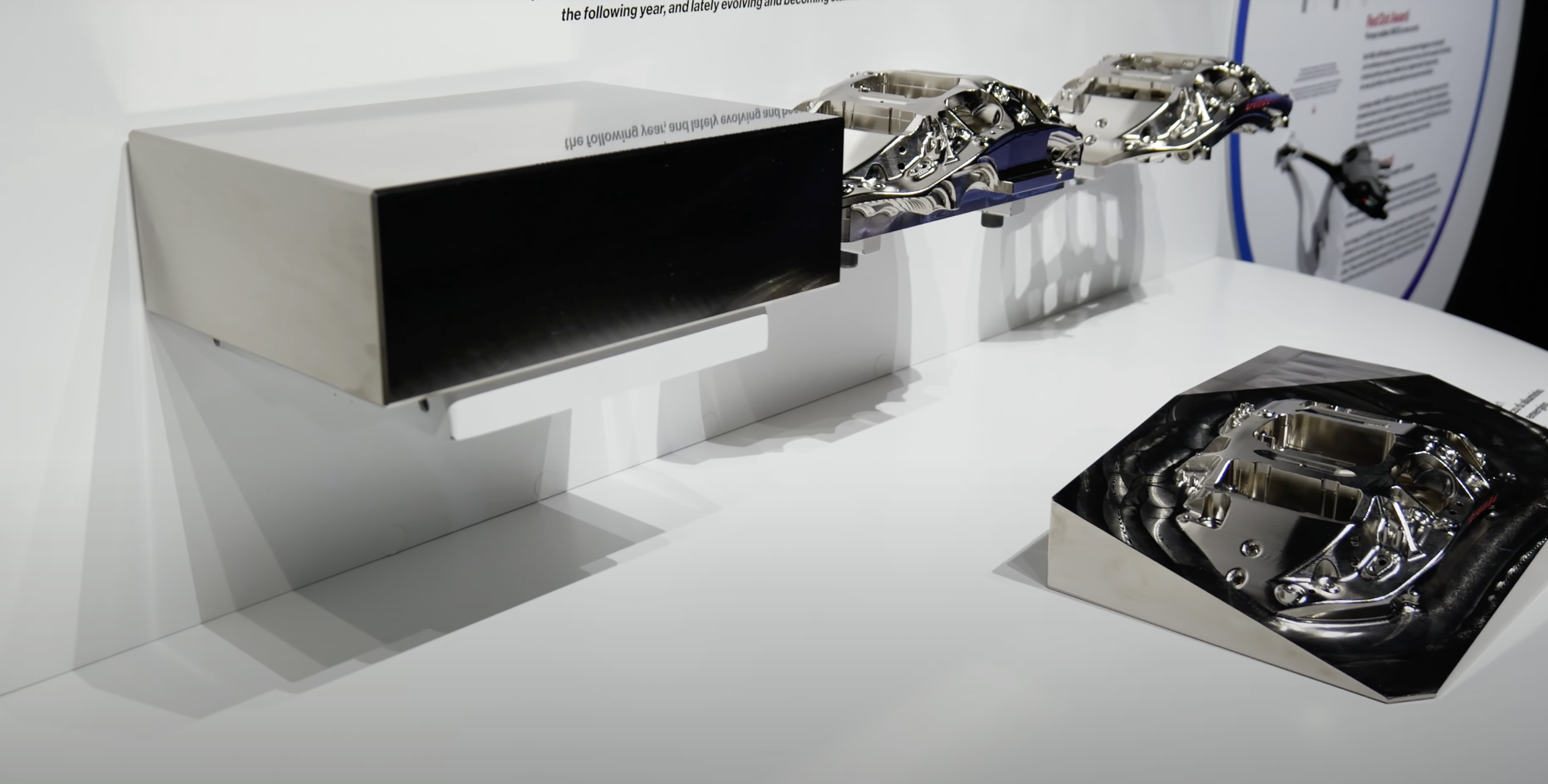

La mostra racconta bene il marchio ed è un peccato che l’azienda non si apra alle scuole dei più piccoli o alle facoltà di architettura - per quanto collabori con diverse università - perché lo spazio è meraviglioso, a metà tra la villa californiana di un’icona del cinema e una residenza esotica costruita nel 2100. In The Art of Braking si parla della prima pompa a pollice nel mondo delle corse, realizzata per Mick Doohan dopo l’incidente ad Assen nel 1992. E poi i dischi in carbonio, acciaio, altri materiali, le pinze ricavate dal pieno, l’innovazione per i prodotti stradali.

Ci spostiamo poi a Curno, uno dei siti produttivi dell’azienda, quello in cui si lavora sia al racing che al prodotto di serie. Vogliamo vedere tutto: i componenti grezzi, la costruzione, lo stoccaggio. Abbiamo visitato i siti produttivi di Michelin per la MotoGP, la sede di Aprilia Racing a Noale e tanti altri siti, fabbriche e reparti: osservare da vicino i processi produttivi Brembo è sorprendente sotto diversi punti di vista, oltre che diverso rispetto a tutte le altre fabbriche già citate. A colpire di più nella produzione è il connubio tra il lavoro di macchinari evolutissimi con l’essere umano, che in alcuni casi diventa quasi un artigiano. Mattia Tombolan, ingegnere di pista per il motomondiale, ci fa da guida tra i diversi reparti.

Vediamo, per esempio, lingotti in metallo pregiato trasformarsi nelle famose pinze ricavate dal pieno per la MotoGP. Assistere al processo in cui questo blocchetto si trasforma in un gioiello della meccanica ha un che di affascinante, soddisfa: tutto, ogni centimetro, finisce al suo posto e nel giro di qualche ora vedi nascere strumento in grado di fermare le moto più rapide del pianeta.

La pinza, nella fattispecie, nasce con un codice univoco che ne traccia la storia, dall’utilizzo che ne è stato fatto, su quale moto e da che pilota e che incidenti ha avuto, fino allo storico di revisioni ed eventuali rettifiche apportate in fabbrica. Le pompe freno sono piccole sculture, i dischi in carbonio, per l'appunto, impiegano 9 mesi a raggiungere il loro stato definitivo. Tra una stanza e l’altra vediamo anche i dischi della Formula 1 che vengono riempiti di fori per ridurre il peso e migliorare il raffreddamento ma, soprattutto, vediamo i banchi prova: qui i tecnici Brembo simulano, attraverso le telemetrie condivise dai team di MotoGP e Formula 1, lo stress di un impianto frenante in condizioni decisamente più severe rispetto a quelle che verranno trovate in pista. Il simulatore produce aria, attriti e tutte le forze che si generano realmente, ma negli uffici Brembo ogni cosa viene estremizzata: l’errore non è ammesso, perché se sbagliare un motore significa perdere una gara, sbagliare un impianto frenante può portare a conseguenze gravi.

Così chi lavora in queste stanze, da chi inserisce i blocchetti in un macchinario a chi finisce a mano le pinze, fa tutto con grande attenzione, col tempo che serve alle cose, come se il processo industriale venisse mescolato ai tempi della natura. Brembo è chiamata a un braccio di ferro con i prototipi più veloci del pianeta ed è un braccio di ferro che deve tassativamente vincere. A vederla così è più semplice comprendere il rigore dei tecnici, l’attenzione al dettaglio e la ricerca continua del reparto ricerca e sviluppo, perché nessuno farà un mezzo più lento per dare la possibilità ai freni di stare al passo con la velocità. Anzi. Oggi le gare si vincono soprattutto così, in frenata. Tra Curno e Stezzano ci sono strade di campagna e paesini, la vita che scorre leggera. La gente del posto ha quasi sempre un amico, un parente o una storia diretta con Brembo, azienda che si compone di 35 stabilimenti e siti produttivi in 18 paesi ma non potrebbe essere più bergamasca. È, quello di Brembo, il vero miracolo italiano.

![Pecco Bagnaia a MOW: “A inizio 2025 ho sbagliato a non accettare i risultati. I mondiali con Ducati? Tendo a screditarmi per trovare motivazione" [VIDEO]](https://crm-img.stcrm.it/images/48995342/HOR_STD/600x/francesco-bagnaia-20.jpg)